程序分析与动作分析的区别:

2、动作研究则是在程序决定后,研究人体各种操作动作的浪费,以寻求省力、省时、安全的最经济的方法。

动作分析的实质是:

动作分析的内容:

内容具体包括三大部分:

1、动素分析

2、影象分析

3、动作经济原则等内容。

工艺流程和作业的具体实施方法,如为寻找、握取、移动、装配必要的目的物,操作者身体各个部位的每一个活动。动作可大致分为下面四类:

1、加工—改变目的物形状和装配目的物的动作

2、移动—改变目的物位置的动作

3、握持—保持目的物形态的动作

4、等待—无作业手空闲着的动作

动作分析的定义:

动作分析的目的:

2、了解以两手为中心的人体各部位是否能尽量可能同时动作,是否相互联系

3、明确各种动作的目的,动作过程中的必要动作和不必要动作

4、了解必要动作中两手的平衡

动作分析的作用:

3、探讨最适合于动作的工夹具和作业范围内的布置

4、比较动作顺序、方法改进前后的情况,预测和确认改善的效果

5、用记号和图表一目了然地说明动作顺序和方法

6、改善动作顺序和方法,制定最适当的标准作业方法

7、提高能细微分析动作和判断动作好坏的动作意识

动作分析方法:

①动素分析法

②双手操作分析法

2、影像动作观察法:通过录像和摄影,用胶卷和录音带记录作业的实施过程,再通过放影、放像的方法观察和分析作业动作的方法。

①高速摄影分析法(细微动作影像分析)

②常速摄影分析法

③慢速摄影分析法

④VTR分析法

动作改善四原则:

合并(Combine)

重排(Rearrange)

简化(Simplify)

动作改善,必须从排除下列工作开始:

(2)不自然的姿势,例如蹲在地上做事,或弯着腰工作等,这些不自然的姿势亦会引起肌肉的疲劳。

(3)需要注意力的工作,例如必须仔细对准的工作或必须谨慎挑选的工作等,因为这些工作会引起精神上的疲劳。

(4)厌恶的工作,例如噪音很大,空气污染,机器容易故障的工作。

以上四者均是改善的重点,只要稍加留意,就可发现许多工作可以大大改善。

工作改善的技巧不外乎剔除,合并,重排,简化四者,以下分别列出其改善重点:

(1)剔除所有可能的作业,步骤或动作(包括身体,足,手臂或眼)。

(2)剔除工作中的不规律性,使动作成为自发性,并使各种物品置放于固定地点。

(3)剔除以手作为持物工具的工作。

(4)剔除不方便或不正常的动作。

(5)剔除必须使用肌力才维持的姿势。

(6)剔除必须使用肌力的工作,而以动力工具取代之。

(7)剔除必须克服动量的工作。

(8)剔除危险的工作。

(9)剔除所有不必要的空闲时间。

2.合并

(1)把必须突然改变方向的各个小动作结合成一个连续的曲线动作。

(2)合并各种工具,使成为多用途。

(3)合并可能的作业。

(4)合并可能同时进行的动作。

3.重排

(1)使工作平均分配于两手,两手之同时动作最好呈对称性。

(2)组作业时,应把工作平均分配于各成员。

(3)把工作安排成清晰的直线顺序。

4.简化

(1)使用最低级次的肌内工作。

(2)减少视觉动作并降低必须注视的次数。

(3)保持在正常动作范围内工作。

(4)缩短动作距离。

(5)使手柄,操作杆,足踏板,按钮均在手足可及之处。

(6)在须要运用肌力时,应尽量利用工具或工作物的动量。

(7)使用最简单的动素组合来完成工作,

(8)减少每一动作的复杂性。

从操作者手动作之研究,吉尔布雷斯夫妇发现,所有操作是由一连贯之基本动作(Fundamental motion)所组成,经研究结果,统计人体动作之基本要素(或基本动作)可细分为十七种动素,为使读者对这些动素之定义,范围及其特性有所了解,故将此 十七种动素归成三大类

动作要素分析

动作要素分析的目的

2.把握人体各部位是否同时动作;

3.确认各动作的合理性,找出存在的浪费、不合理性和不稳定性;

4.区别必要动作、辅助动作和不必要动作,找出产生后两类动作的原因。

动作要素类别

有效动素

进行作业时必要的动作,共9种。

1. 伸手:空手移动接近或离开目的物的动作

2. 抓取:用手或身体的某一部位抓取或控制目的物的动作

3. 移物:用手或身体的某一部位承受载荷改变目的物位置的动作

4. 定位:使手持的目的物与其他目的物取得正确位置关系的动作

5. 装配:使两个或两个以上的目的物合并的动作

6. 拆卸:将一物分为两个或两个以上目的物的动作

7. 使用:利用器具或装置所做的动作

8. 放开:放开由手或身体的某一部位控制着的目的物的动作

9. 检验:将目的物的性能、质量、数量与规定标准相比较的动作。

辅助动素

为完成作业动素而必须的动素,它将会延缓作业动素的实施,作业时间会消耗过多,降低了作业效率,共有5种。

1. 寻找:用眼、手等五种感官寻找目的物的动作

2. 发现:在寻找动作后,找到目的物瞬间的动作(有的书上未列此动素)

3. 选择:使用五官从数个物体中选定目的物的动作

4. 思考:以思考为主的理解和判断等心理活动

5. 预定:调整目的物的位置使其正好处于下一个动作最好朝向的动作

无效动素

对作业进行无任何作用的动作,是动素分析中一定要设法取的动素,也称为第三类动素。共有3种。

1.保持:用手或身体的某一部位保护目的物,维持原状的动作

2.延迟:由于机械的自动进给而造成的等待,双手 操作时的某只手的空闲。

3.休息:为恢复疲劳,身心活动处于休息状态。

动素分析的步骤

2.动素分析的准备:动素分析表、记录纸、秒表、卷尺

3.动素分析的实施

①在分析表中填写必要的事项

②观察、分解、记录动作

③整理分析结果,填写总结表

④填写作业现场布置表

4.讨论分析结果,确定改进方案

①找出第2、3类动作多的原因并进行改善,分析双手动作的平衡

4W1H提问技术,ECRS技巧,动作改善检查表

基于动作经济原则进行

②在确定改进方案后,应作出改进作业后的动素分析表,比较改进前后的动素数,把握改进效果

动素分析的应用场合

②问题以及无论如何思考也制订不出最佳方案的场合

2.探讨最适当的动作顺序

①通过动素分析,可以明白人体各部位用什么动作顺序活动

3.作为讨论最适当的工夹具与作业环境布置安排时的参考资料

4.制订正确易行的标准作业方法

5.培养动作意识

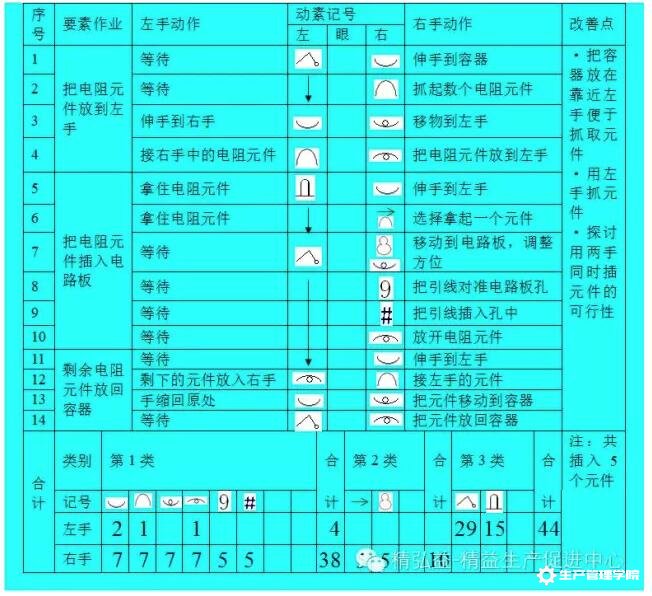

动素分析的应用案例

要素作业:

1 右手从容器中抓出数个电阻,放在左手中;

2 右手从左手中取出一个电阻,插入电路板;

3 重复动作2,一共在电路板上插入5个电阻;

4 将剩余的电阻放回容器箱中。

电阻插入动素分析表:

动作经济的四条基本原则

1.是否有多余的搜索、选择、思考和预定?

2.是否便于抓取和装配?

3.对第二、三类动作,必须考虑减少和取消的改进措施。

4.对第一类动作,应探讨通过使用夹具,改变动作顺序来缩短动作时间,轻松作业。

双手同时作业

1.对于简单作业可以同时使用双手和足,既可以提高工作效率,又保持身体的平衡,减少疲劳。

缩短动作的距离

1.是否存在不必要的大动作来进行作业?特别是取放物品的距离是否过大?

轻松作业

1.能否减少基本动素数?

2.是否处于难于操作的不合理姿势?

3.是否是需要大力气的动作?

4.改进动作不仅提高作业效率,还必须考虑作业的舒适性。

动作改善的三要素

动作方法

实现某一作业,有多种方法,即使相同的方法,作业的实施方法也因人而异,因而存在一种最好的方法。

作业现场布置

通过动素分析,作业时间的大部分是移动,抓取和放松物品。这些动作与材料、工夹具和机器的放置场所,位置、高度、放置方法密切相关,因此,必须根据操作者动作的方便性来考虑作业场所得布置。

工夹具与机器

取代人的手,足,眼和头协作作业的作用,减轻操作者的疲劳,获得数倍于人的力量与正确性。

基本原则一:减少动作数

动作方法

取消不必要的操作:通过动素分析,减少第2类、第3类动作数

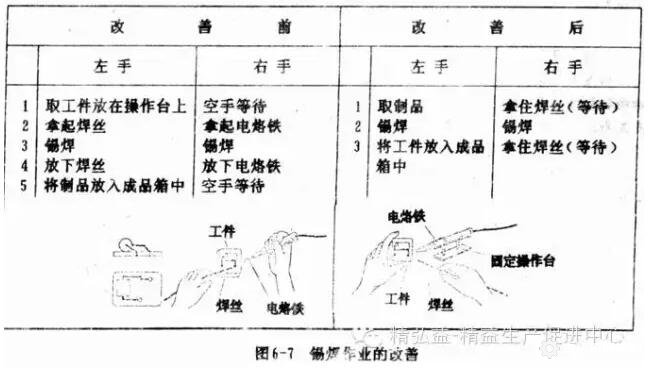

通过固定电烙铁减少动作数

改善前电烙铁位置没有固定,由右手握持,一个作业需要5个动作。改善方案为固定电烙铁的位置,动作数由5个减少为3个。

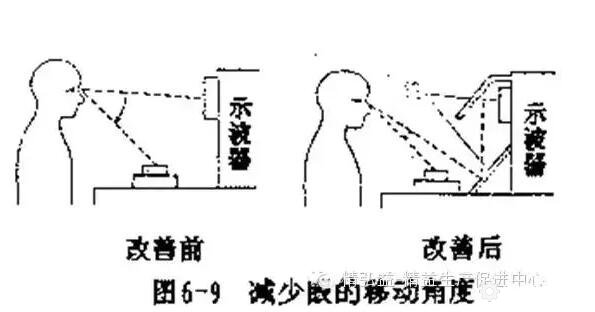

减少眼的活动:眼具有确认目的物的作用,通常在手足之前动作。眼的活动过大,过于频繁,将延缓动作

利用反射镜减少眼的活动。

改善前把工件装入夹具中,在通过示波器判断工件的好坏。改善方案通过两片反射镜观看示波器波形,头眼几乎不移动就能同时看到工件与示波器中的波形。

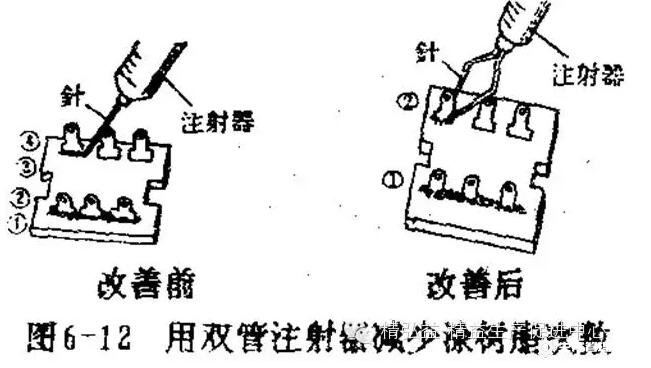

合并两个及以上的动作

用双管注射器减少涂树脂动作。

改善前用单管注射器在接线柱的两边涂树脂,改善方案采用双管注射器,一次同时在接线柱的两边涂树脂,减少一半的动作数,作业也变得轻松易行。

作业现场布置

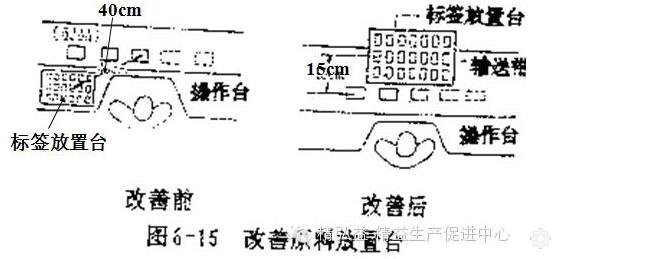

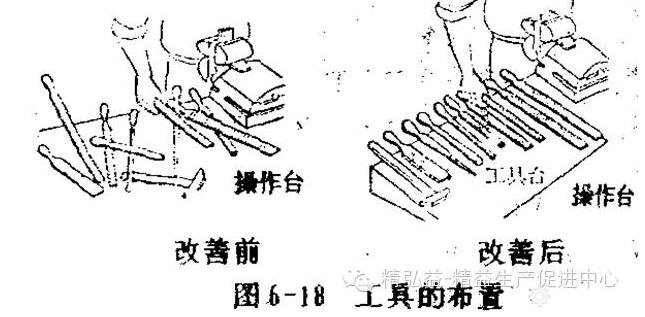

把工具物料放在操作者前面的固定位置处:避免寻找,弯腰,过渡伸手等动作。熟练到一定程度后可以达到无意识伸手即能抓取物件。

把标签该放置在操作者前面固定位置处。

改善前操作者从左侧取标签,必须转身。改善方案将标签放置台改在操作者前面,伸手即可去标签,移动距离由40cm缩短为15cm。

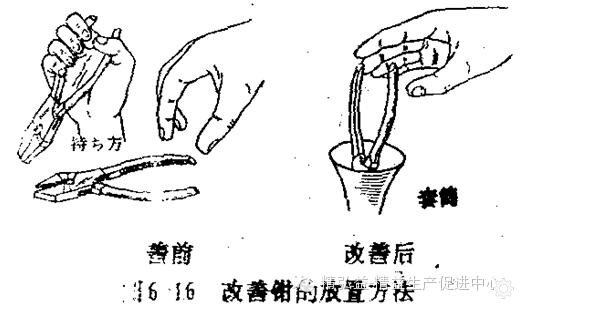

把工具物料放置在便于作业的状态:减少作业过程中的换手动作、预定动作。

利用夹钳放置筒取消“改变夹钳抓持方式”的动作。

改善效果:取消了改变夹钳握持方式的动作。

按作业顺序放置工具物料:可以减少寻找、选择等动作,轻快作业。

按便于作业地顺序布置工具。

工夹具与机器

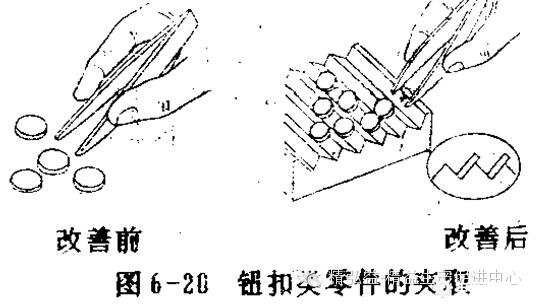

利用便于抓取工具物料的工具物料箱。

用波纹板简化抓取动作。

将零件放在波纹板上有利与用夹子夹起零件

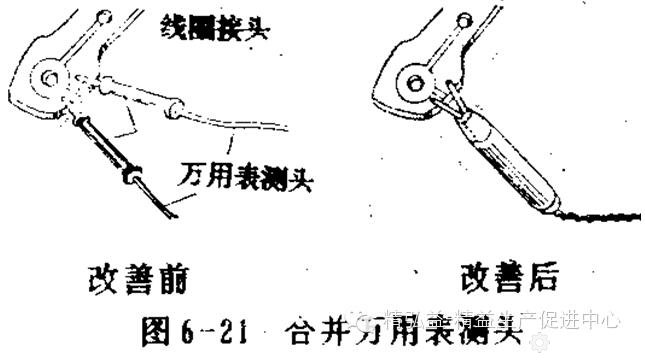

把两个以上工具合并成一个工具。

合并万用表测头。

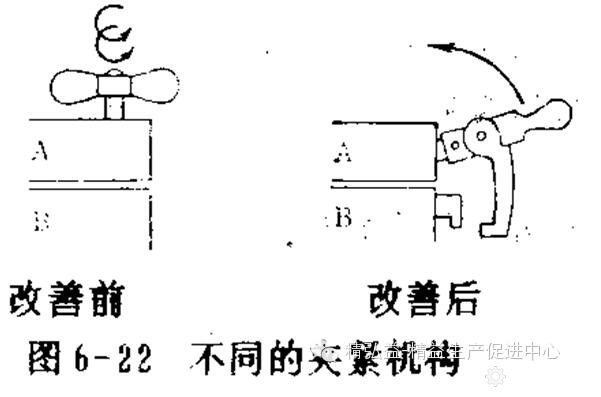

利用快动夹紧机构:夹具设计原理中有专门的内容介绍该机构的原理与类型。

用压板夹紧机构代替手柄螺旋夹紧机构,减少夹紧动作时间。

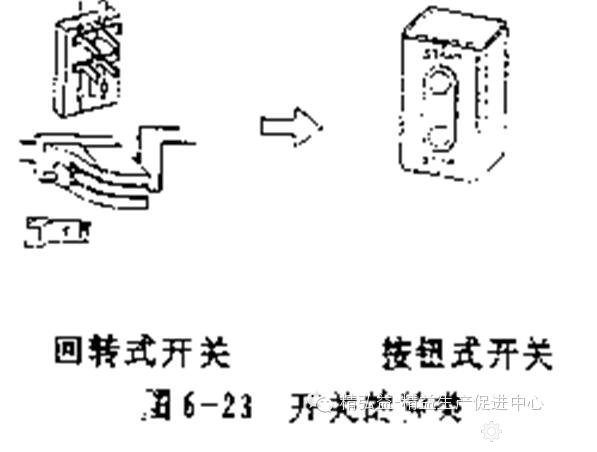

用一个动作操作机器

快动开关。

改善前需要移动手柄才能开合开关、改善后只需按按钮一个动作即能开合开关

基本原则二:双手同时动作

焦点:某只手是否处于空手等待状态?是否发生拿住动作?

动作方法

双手同时开始和同时完成动作:在作业过程中某一只手空闲着,不仅造成浪费,还要加重另一只手的负担,造成动作的不平衡。当然,要双手同时作业,还存在是否可行的问题。

双手同时把元件插入电路板

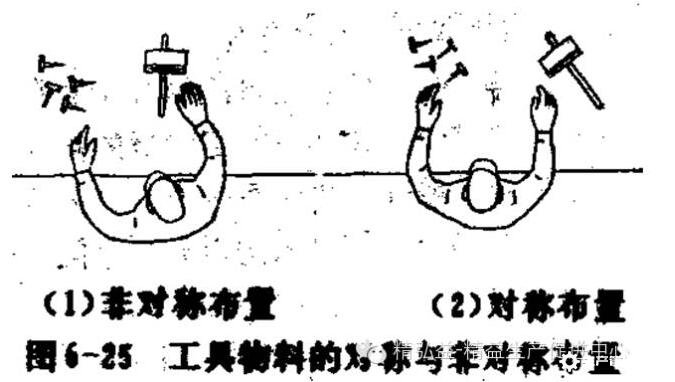

双手对称、反向同时动作:反复相同的运动轨迹是最自然的动作,若双手的运动方向左右对称的话,还可取得双手相互运动的平衡,有节奏的进行动作,进一步消除双手在时间上的偏差,防止作业差错。

工具物料的对称布置

改善前:在非对称方式下作业,操作者必须转动身体,人体平衡性差,容易疲劳。

改善后:对称布置下作业,操作者无须转动身体。

作业现场布置

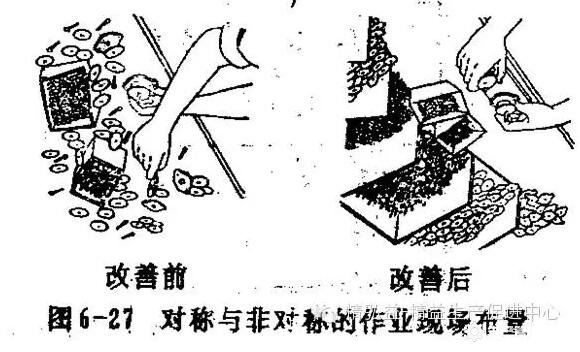

按双手能同时动作布置现场。

能够用双手进行的作业,也有因作业现场布置很差而无法用双手动作的情况。最理想的情况是按左右对称布置作业现场。

对称与非对称作业现场的布置。

夹具与机器

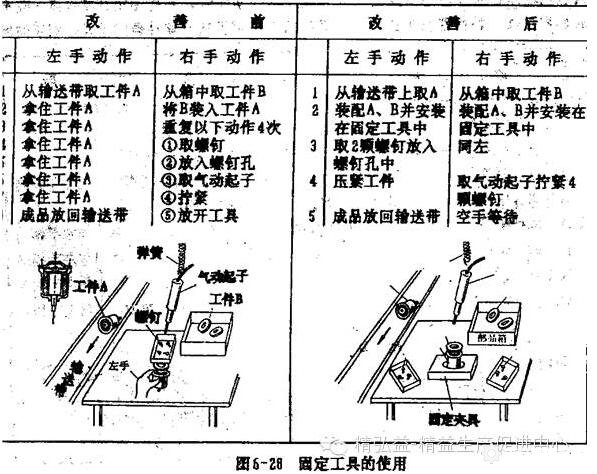

双手同时动作的原则:

当要长时间拿住目的物时,应尽量采用固定工具;

对简单的作业与需要力量的作业,应尽量采用能用足进行作业的工具

设计能进行双手同时作业的工具

采用固定工具固定需要长时间拿住的目的物

实例:在把螺钉拧紧在工件的作业中,由于工件不稳定,左手拿住工件A,右手装配工件B、拧紧螺钉等作业。在改善方案中,采用了固定工件的夹具,把左手解放出来,以便于双手同时操作。

效果:动作数由8个减少为5个。

采用能利用足进行作业的工具

设计能双手动作的工具与夹具

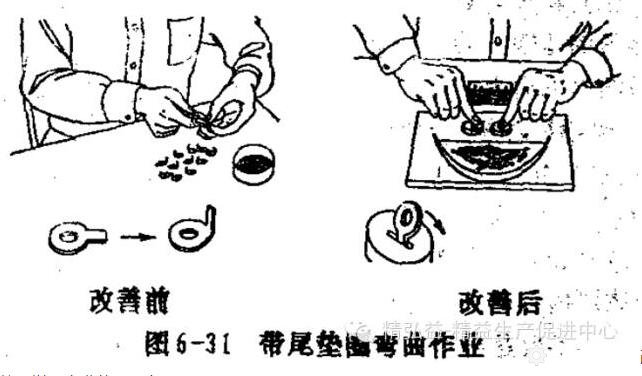

改善前用钳子弯曲垫圈尾部

改善方案:在操作台上开2个小槽,双手同时把2个垫圈尾部插入槽中,再用手弯曲尾部。

效果:减少了多个动作。

问题:请用动素分析法分析改善前后的动素。

基本原则三:缩短动作距离

观察实际作业表明,重复时间在10~15秒间的短作业,通常有20 ~30%的无用作业。在进行作业时,应尽量不要转动肩、弯腰曲身。

动作方法

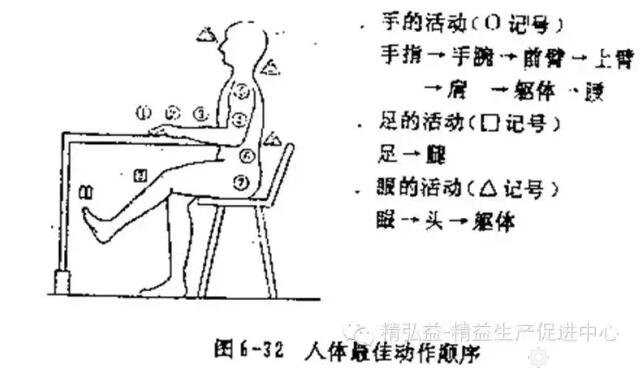

用最适当的人体部位动作:所设计的作业动作尽量不移动肩和胳膊,仅通过活动手腕和手指来完成作业。要避免从背后和地板上取物。人体中手、足、眼动作存在最佳顺序(应尽量使用靠前部位的动作)

人体中手、足、眼动作的最佳顺序

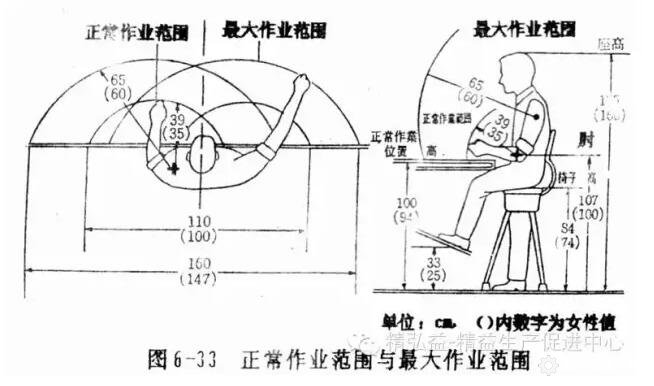

用最短的距离动作:动作的距离主要由作业现场布置,因此必须根据适当的作业范围布置作业现场。

正常作业范围与最大作业范围

作业现场布置

在不妨碍作业的前提下尽量使作业区域狭窄

作业区域过宽,既要增加作业动作,又要多占据作业现场的面积。因此应尽量缩窄作业区域以防止不合理性、不稳定性和浪费。

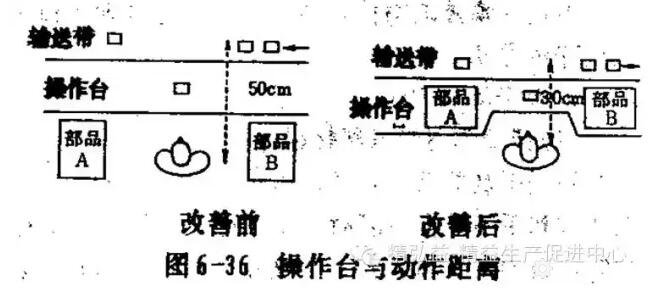

通过改变物料放置与操作台的位置缩短动作距离

效果:将手到输送带的距离由50cm减小为30cm,回到人正常作业的范围。

工夹具与机器

利用重力与机械动力送进、取出物料

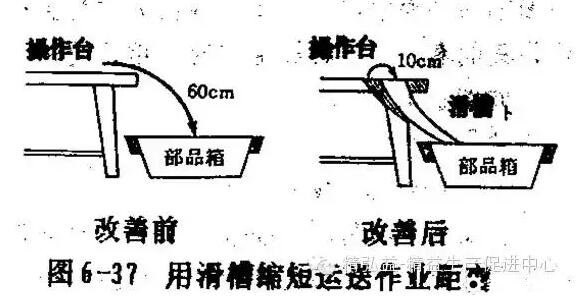

利用滑槽缩短工件的运送作业距离

l效果:从弯腰送运距离1500px缩短为直身伸手250px

利用倾斜货架缩短动作距离

利用人体最适当的部位操作机器

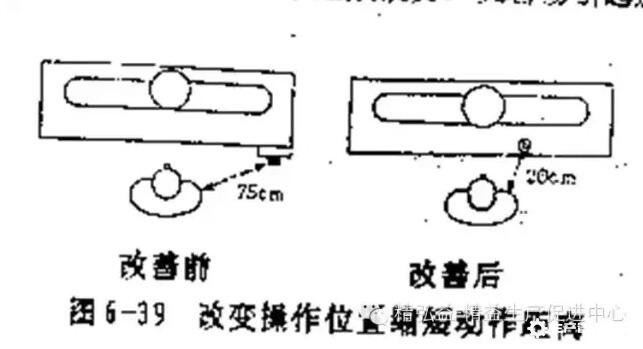

改变机器的操作位置缩短动作距离

效果:从伸手移动距离1875px缩短为伸手移动500px。

基本原则四:轻快动作

在作业过程中不出现运动方向的调整、注意、停止等动作,还不要用手拿重的物件,该由工具、夹具拿住和运送重物件。充分利用重力、弹力、以及压缩空气作运送动力。

动作方法

使动作不受限制轻松进行

不受限制的动作就是在作业过程中不出现运动方向的调整、注意、停止等动作,特别在人体和手不能自由活动,也不能自由使用工具的狭窄工作环境,无论如何对作业动作都有限制。此时,无浪费地适当宽松环境,减少动作的约束,轻松地动作,既能提高生产率和操作者的效率,又能提高产品质量。

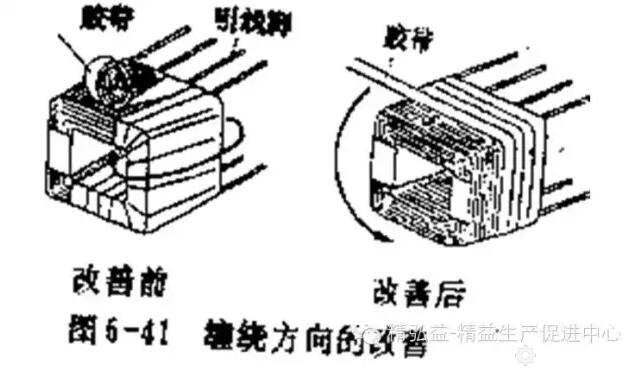

取消对粘透明胶带的限制

改善方案为:顺着线圈绕线方向粘贴缠绕胶带,可轻快作业。

利用重力及其他机械电磁力动作

对于需要力量的作业,利用弹簧、液压、气动等装置可弥补人体力量的不足。

重力的利用:通过斜面、滑槽、漏斗可利用重力下落和运送物料;

电磁力的利用:利用电磁力可以钩吊、拿住和运送钢铁物料;

弹力的利用:利用橡皮与弹簧的弹力,可以夹持或弹出物件,还可作缓冲垫;

气动与液压的利用:利用气动与液压可以夹持、运送物料,开动机器。压缩空气还能吹散灰尘,真空可以吸附工件。

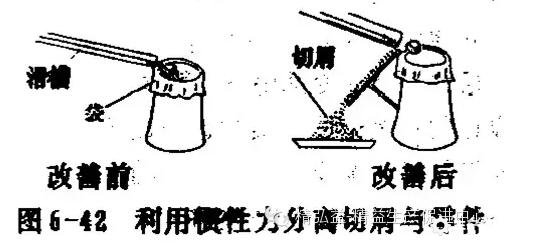

利用惯性力与反冲力

作业现场布置

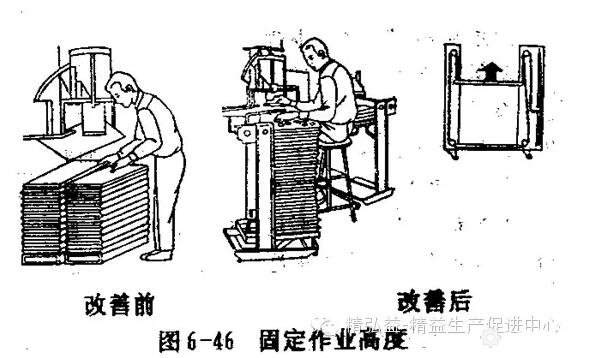

最适当的作业位置高度

操作台的高度随作业内容而变。需要力量的作业,用手腕或手指完成的作业,都有不同的最适当的作业位置。

随手把物料堆放在地板上,会经常弯腰取物料,不仅会造成人体疲劳,还会造成时间损失。

应考虑把物料、成品的堆放高度与操作台的高度大体一致,减少人体的上下运动。

利用高度调整机构固定作业高度

随着货架上工件数量的减少,重量减轻,自动抬高底板的位置,以补偿因工件的减少造成的取件高度的降低,使其保持固定的高度位置。

工夹具与机器

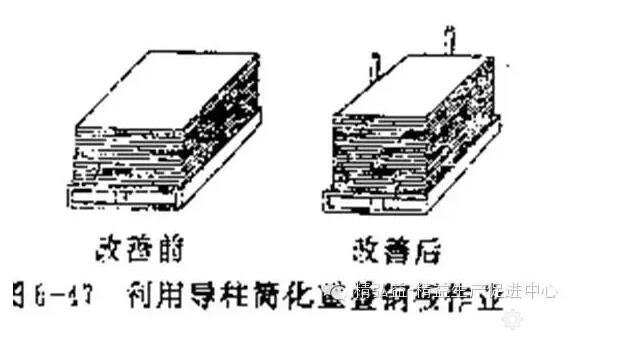

利用夹具和导轨规定运动经路:目的是取消作业过程中的定位动作,使作业变得容易,还可减少作业过程中的误操作

利用导柱简化重叠钢板作业

把操作手柄做成便于抓握的形状

把夹具的对准位置设计成可观察形

不改变操作姿势就能对准

不要靠感觉来确认是否对准

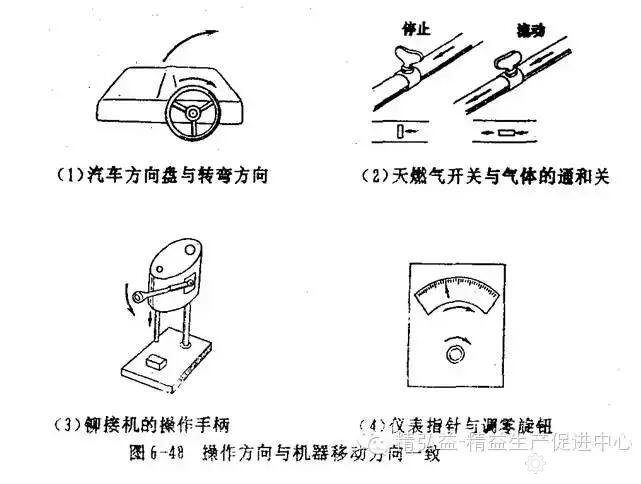

使操作方向与机器的移动方向一致

操作方向与机器移动方向一致的场合

使工具 轻巧

改变工具材质减轻重量\将气动螺丝刀吊起来减轻重量