导致产品质量不合格的X因素很多,如何在制造环节保证产品的质量,那就是质量管理的三不原则,这三不原则和丰田汽车的三不原则相同。

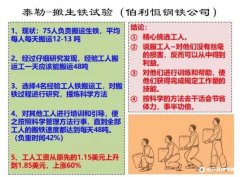

我们一起来学习下日产汽车集团全球近57家工厂的落地方法。

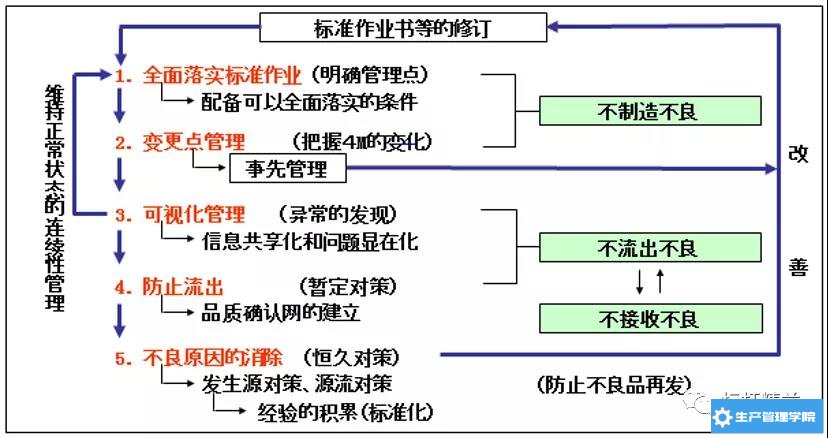

01、第一:不制造不良

质量是制造出来的,不是检验出来的。

基于这个原则,独立的检验岗位在精益的角度来看都是浪费,国内汽车产业链一些企业已经取消制造现场的独立检验环节,而是通过不制造不良下功夫来保证产品的合格性。

当然若是机构或客户特定要求的检验岗位,是属于增值岗位,这一点我们需要注意区分。

不制造不良的措施是两个方面:

一方面是:全面的落实标准作业,考评的方式的员工理解标准作业100%,执行标准作业100%,我们称之为双百任务。

具体的做法是需要做出单个产品的标准作业,混合生产的标准作业,简单点讲现场产品的编组变化导致的岗位内容放生变化,需要建立不同规则下编组标准作业。

大部分企业理解为单个产品的单个岗位标准作业就是OK了,这个只能说完成了标准作业的初级阶段。

中级阶段是编组的混合标准作业,而高级则是管理者不断通过PDCA/SDCA完善标准作业,而作业员不断的执行双百目标。

另外一方面:全面的落实变化点管理,制造现场更多的是4M变化,即人机料法的计划性变化和突发性变化的管理。

若现场能够全面执行标准作业,那么加工的产品一定是合格的吗?

不一定,现场人机料法环测都是随时随地的变化着。

如果能够做好变化点管理,那么任何一个改变都是预防性管理,现场的生产则处于可控状况。

我们需要建立变化点的处理流程,比如人员的变动,有突发离职和计划的请假方式,岗位的替换,多能工的培育体系,人员上岗前的技能确认,教导等等都需要作为后备资源储备训练,随时应对变化点。

02、第二:不流出不良

作业岗位不良发生了,如果保证不会流到下一个岗位。这里的核心的不良的判断标准,判断的方法应该写入标准作业中,员工依据SOP来判断产品的良与不良。

如果员工只能按时加工产品而不能判断产品合格与否,我们只能打五十分。

一方面:可视化管理不良与敢于将问题显现化。不懈的追求问题的显现化和改革是实现和客户同期生产的条件。

将现场每日发生的课题可视化的管理,班组全员都知晓每个课题的进度及效果,全员统一意识,加速不良问题的消除和改善。

可视化通过A3打印,现场及时更新进度的模式展示。将课题全员承担化,非班长一个人的任务。

另外一方面:防止不良流出,需要针对问题立即落实临时对策,确保生产的顺畅。

同时每日发生不良的问题需要在24小时内找出根源问题,对源流问题进行改善。找不到源流,问题还会重复发生。

这一点上根源上消除后需要进行SDCA循环,同时制作OPL进行全员学习,不断强化质量问题点的显现及如何消除。

03、第三:不接受不良

不接受不良很多人看到字面意思,认为是下一个工序如何不接受不良的措施,这样的理解是一个误区。

下工序不接受不良可以通过全面落实标准作业来保证,所以这里讲述的含义是通过将本工序的不良消除掉,这样下工序就不会接受到不良品。

消除不良的六个步骤是:

(1) 把握不良发生的状况;

(2) 查明不良品的对象范围并标明;

(3) 紧急时的判断与防止当前不良流出的措施;

(4) 报告上司(管理者・监督者);

(5) 不良品处理的协商和责任部门修正工作的落实;

(6) 不良品的处理(选别、修正、报废等)。

制造现场做好质量管理三不原则的落地,是通过管理手段消除不良品流到客户的手中,还有一些企业提出第四个原则:不让他人制造不良。

这个原来其实是丰田汽车的防呆法的应用,通过机械原理或管理的闭环实现傻子也做不错的办法,我们称之为“不让他人制造不良”。

资料来源:标杆精益·益者

文章编辑:Blean