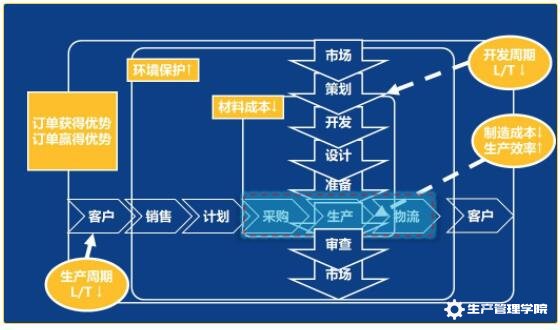

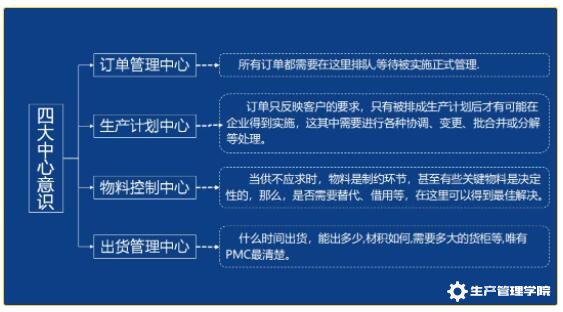

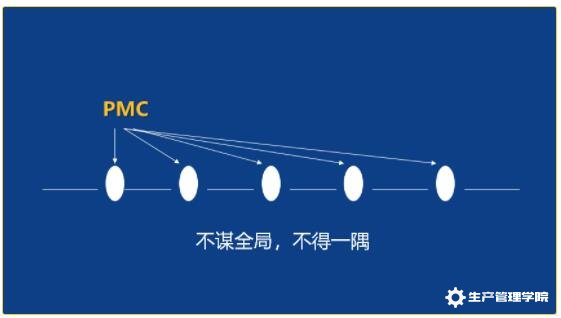

PMC属于企业重要的职能部门之一,特点是具有边缘性、综合性、弹性和主导性。是企业运作的窗口与门户,可以展示各方面的协作现状、理顺工作接口、协调生产平衡、融洽客户管理关系。

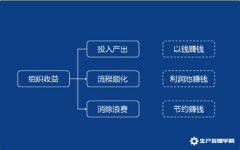

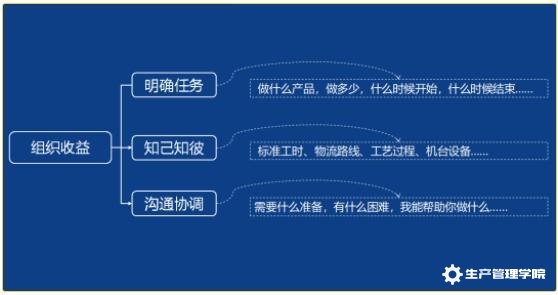

1 企业盈利思考

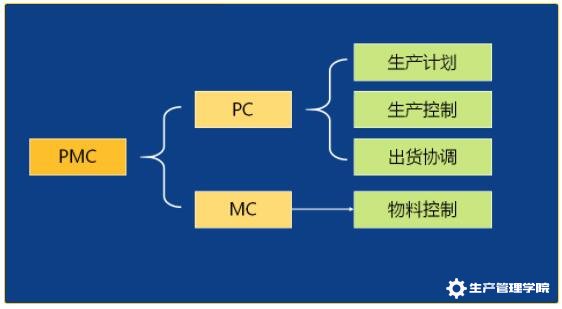

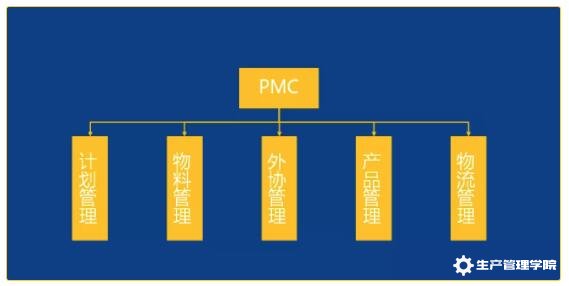

2 PMC定义

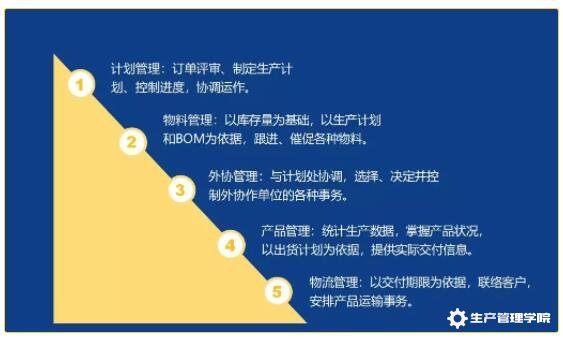

PC:生产控制或生产管制(台、日资公司俗称生管)。主要职能是生产的计划与生产的进度控制。

MC:物料控制(俗称物控),主要职能是物料计划、请购、物料调度、物料的控制(坏料控制和正常进出用料控制)等。

3 PMC作用

1.最大程度的利用公司资源

2.最大限度的满足客户需求

最大限度的满足客户需求:有能力且只永远只能比同行好一点。

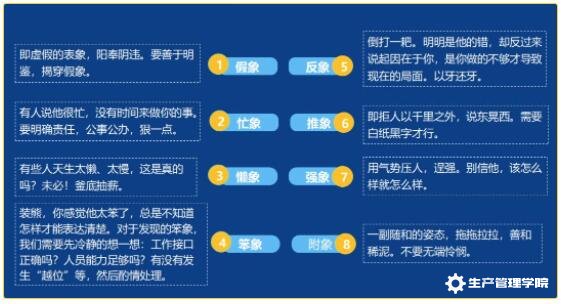

4 PMC怎么做

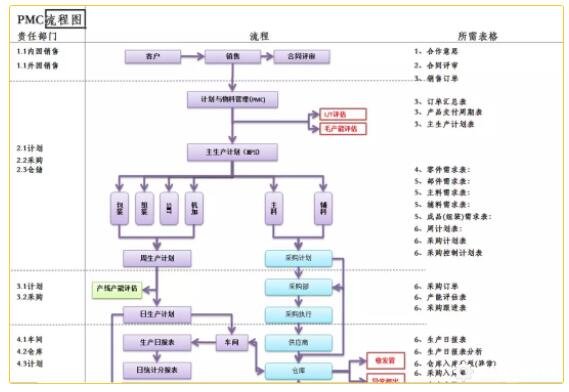

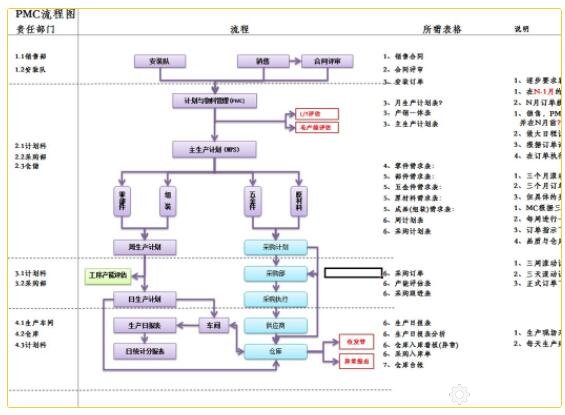

PMC组织架构是PMC流程运转,分部门设置及职能规划的基础依据。

1、目的:说明制定和使用该文件的意图;

2、范围:界定适用的场所;

3、关联文件:说明与该文件关联的其他文件;

4、术语解释:把该文件中意思抽象、内容生僻的词语解释一下,以便让阅读者能准确理解文件的含义;

5、权责:明确程序文件中主要部门或人员的权利和责任;

6、作业程序:这是中心部分,需要按流程说明各环节的实施途径、责任者、主要方法和要求;

7、支持性表单:列出与文件关联的各种表单,重点是本程序文件自有的表单,实施受控管制。

责任人是PMC主管,部门经理负责审核,由体系的管理代表批准。

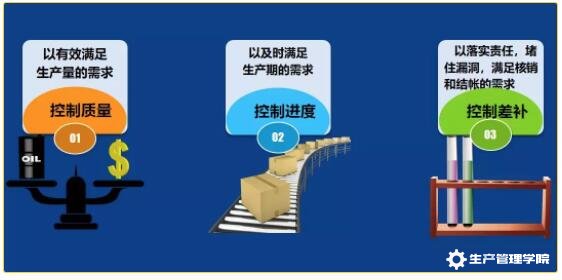

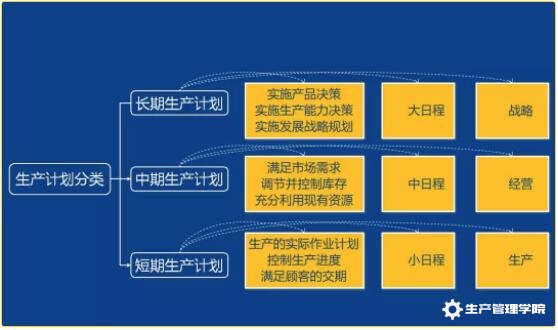

5 PC工作方法

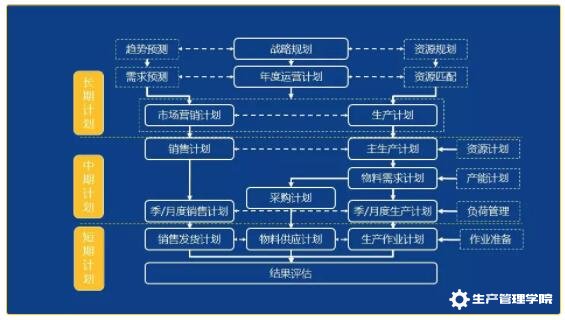

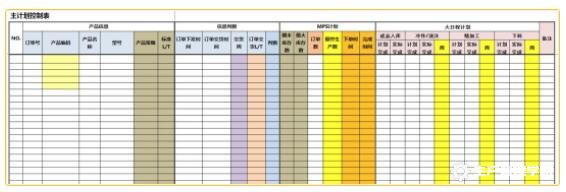

6 计划控制

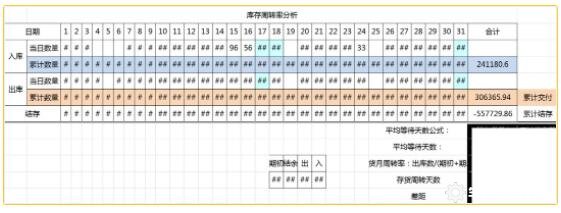

7 物料控制

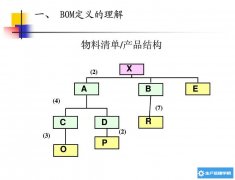

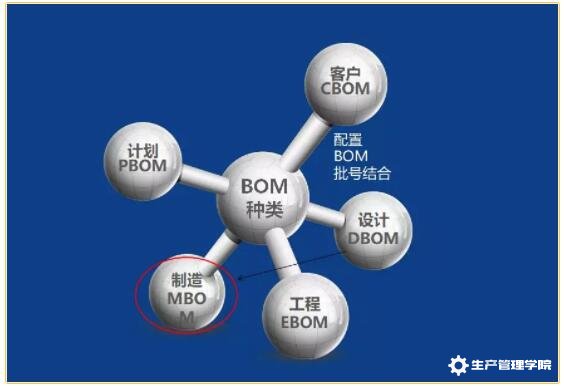

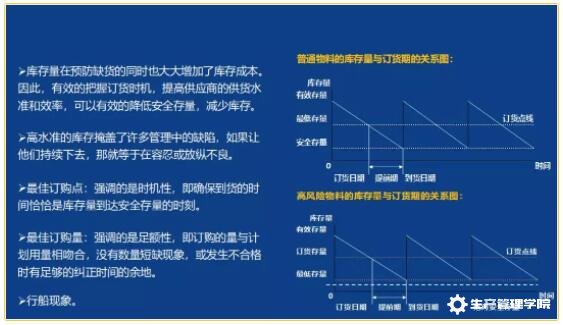

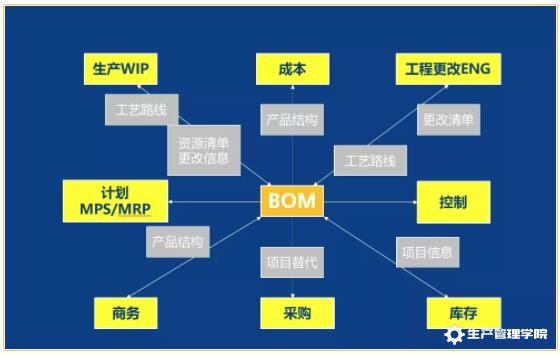

这种以数据格式来描述产品结构的文件就是物料清单,即是BOM。它是定义产品结构的技术文件,因此,它又称为产品结构表或产品结构树。在某些工业领域,可能称为“配方”、“要素表”或其它名称。

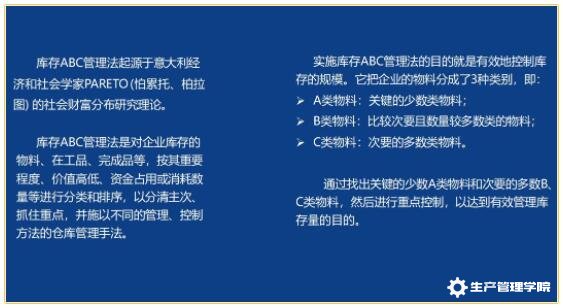

——抓住关键的少数和控制次要的多数

物料分类的依据是物料的价值或其百分比,其计算方法如下:

物料的价值 = 年需要量 × 单价

价值的百分比 = 单元价值 ÷ 总价值

品种的百分比 = 品种数量 ÷ 总的种类量

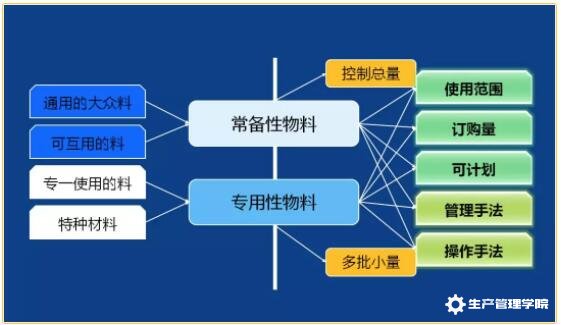

物料的分类的品种可以是单件物料,也可以是组件物料,关键是要看物料的性质和其来料方式,以及实际操作的方便性。

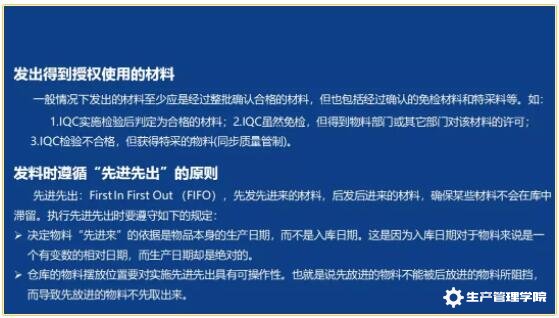

1、预收货,通知IQC检验;

开单法:将进料单开好,送IQC;

网络法:将预收数据输入系统。

2、待检区:专门放置待检物料的区域;

3、规定时间处理:合格区(三定)放置;不合格区封锁(隔离),通知处理;待定处理

1.被IQC判定为整批不合格的材料;

2.生产部在制造作业中从整批合格的材料里剔除的不良品;

3.生产部在制造作业中损坏的材料。

①标识:对不合格的物料进行标识,对放置不合格品的区域进行标识,这种标识应该可以容易的识别。

②隔离:对不合格品要采取一定的措施,如不同的包装、专门的区域放置等,以防止产生混淆、用错和误用。

③封锁:对一些具有严重危害性的物料要采取加锁措施,规定只能由授权的人开启,以防止带来不良后果。

④处理:所有已确定的不良品应尽快处理掉(一般不能超过3个工作日),以免占用库存或影响工作。

不合格区:放置不良物品的区域,属于静态性,是一个功能明确的处所。

待处理与不合格放置区,是两个功能完全不同的区域,不能混淆、不能替代。有无区分,效果完全不同。

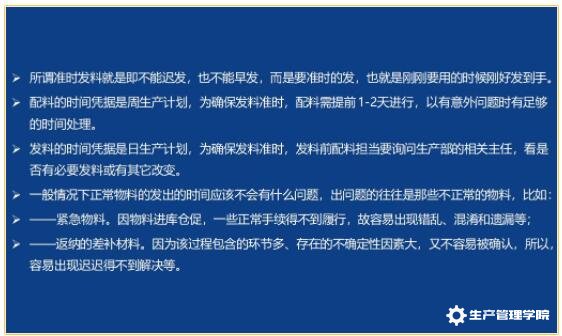

①配料人员依据生产计划和BOM事先配备好材料;

②搬运人员在规定的时间将配备好的材料转运到生产部;

③配料以外的情况由生产部人员依据领料单来仓库领料;

④按先入先出的原则从仓库搬运物料;

⑤进行必要的交接手续;

⑥更新帐本和网络数据;

⑦返纳不良品;

⑧处理不合格品; 有效管理物品损耗等。

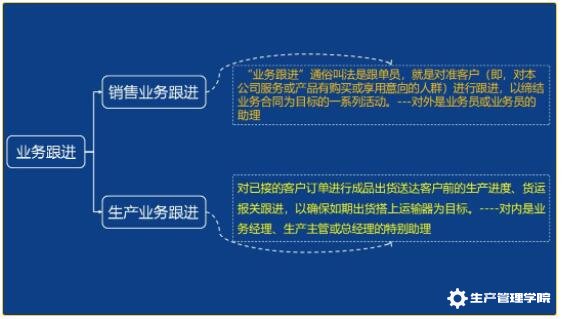

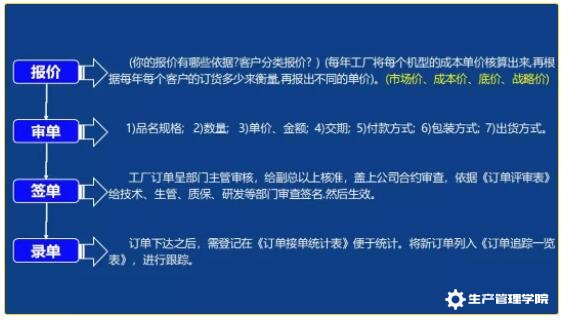

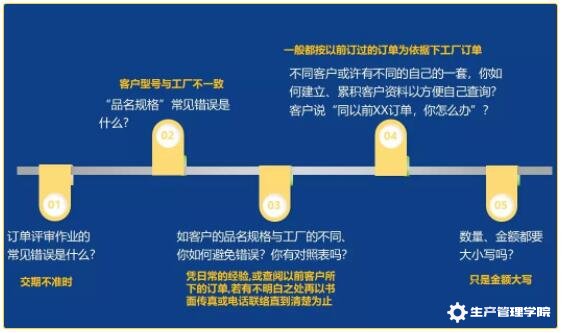

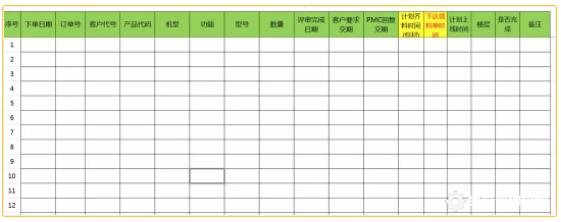

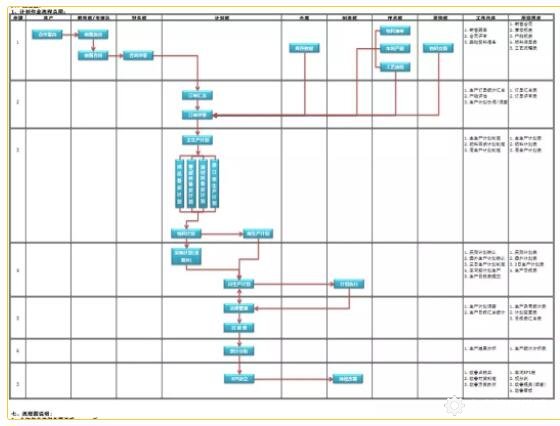

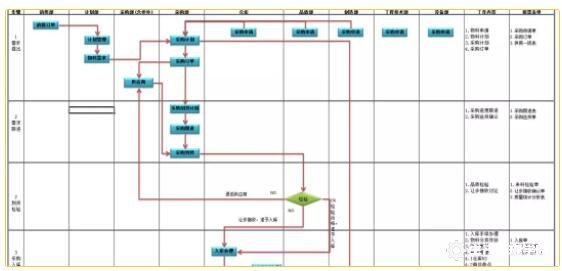

8 PMC案例部分表单流程

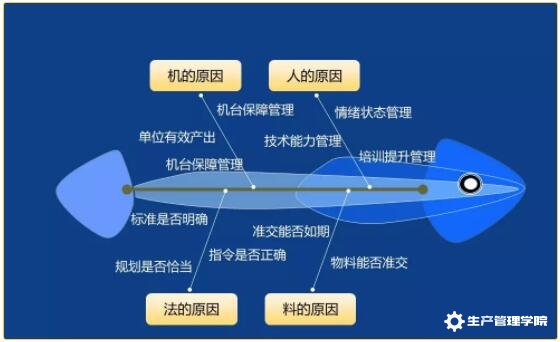

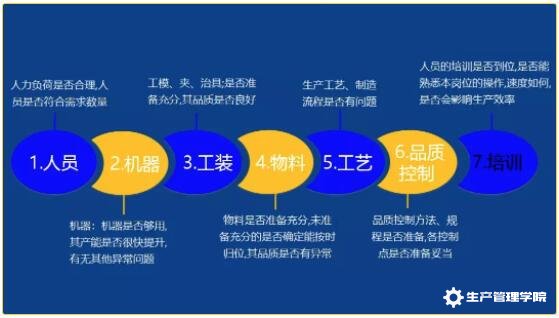

PMC基于生产计划与物料控制,充分体现IE意识,就像课本中学习过的:问题与改善意识,成本与效益意识,结果与保障意识等。