5S方法

管理工作区域的一神器。

整理Sort去除不需要的

整顿Setinorder物归其位

清扫Shine打扫干净

清洁Standardize形成标准

素养Sustain执行标准形成素养

瓶颈分析 Bottleneck Analysis

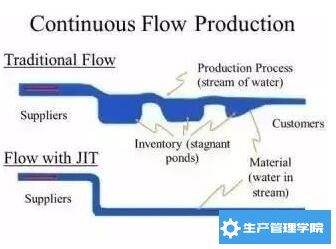

连续流 Continuous Flow

工序之间没有Buffer(库存),或者只有很少的Buffer。连续流能有效识别并消除库存、等待、搬运的浪费。

现场 Gemba(The Real Place)

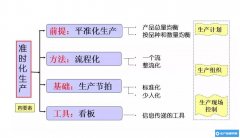

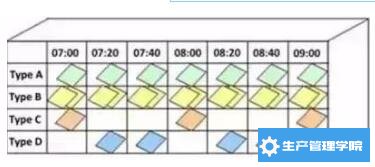

均衡生产(Level Scheduling)

小批次多品种的排产方式,减少库存和生产周期。

准时生产JIT

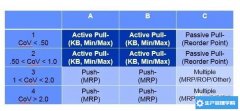

看板管理

一种用以管理物料需求信息的信号看板,包括在工厂内部、外部供应商、顾客。能够消除库存及过度生产。

PDCA

Plan:制定计划(目标与期望)

Do:执行计划

Check:确认目标是否达成

Action:反省评估、再次行动

防错 Poka-Yoke(Error Proofing)

通过预防和探测缺陷,以实现最终(顾客端)的零缺陷。

根本原因分析 Root Cause Analysis

全员生产维护 TPM

通过预见性、预防性的方法对设备进行维护以延长设备的运行时间,能够激发员工的“主人翁"意识,提高士气,同时能提高设备OEE。

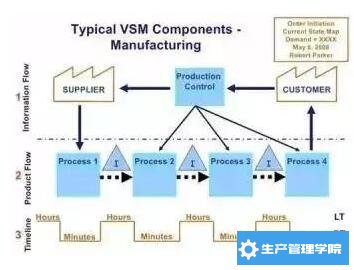

价值流图 Value Stream Mapping

目视化工厂Visual Factory

通过使用电子看板、物理看板、控制器等装置以实现工厂管理的可视化、透明化,同时增强了信息沟通,将制造过程的状态快速有效地展示给每一个人,减少了浪费。