-

是程序分析中最基本、最重要的分析技术。 -

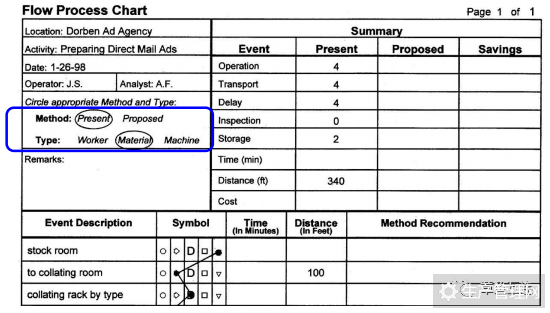

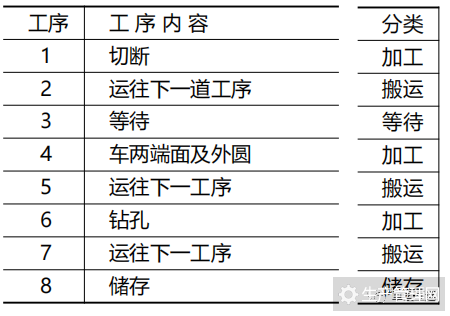

它以产品或零件的制造全过程为研究对象,把加工工艺划分为加工、检查、搬运、等待和储存等五种状态加以记录。 -

对产品和零件整个制造过程的详细分析。 -

特别适用于对搬运、储存、等待等隐藏成本浪费的分析。

-

加工制造全过程所进行的单独分析和研究; -

比工艺程序分析更具体、更详细; -

记录产品生产过程的全部工序、时间定额和移动距离; -

对产品或零件加工制造全过程中加工、检查、储存、等待和搬运所进行的分析。

-

获得生产流程、设备、方法、时间等方面的资料,以便制定恰当的生产计划; -

为设施的优化布置提供必要的基础数据; -

为进一步制订改进方案提供必要的依据; -

是进行作业分析、动作分析之前必须要经历的一个环节。

-

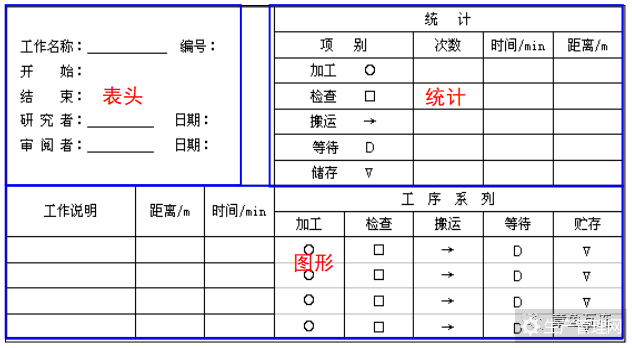

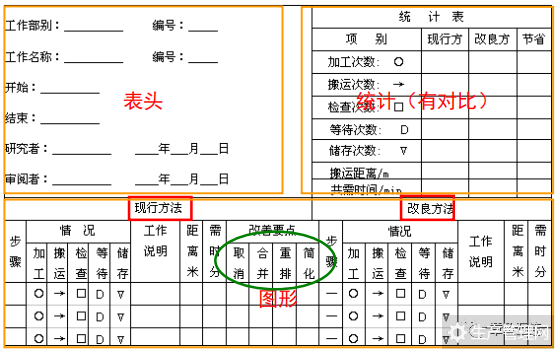

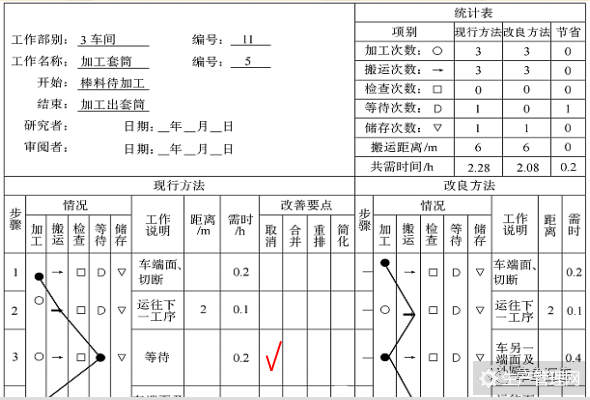

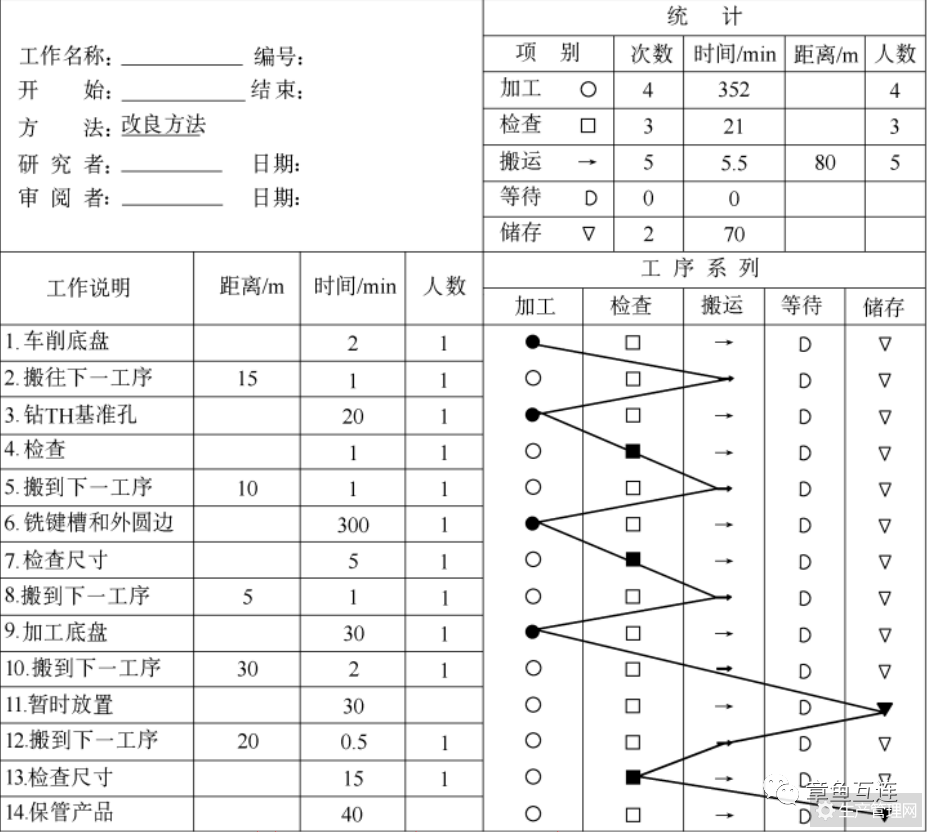

主要由表头、图形和统计三大部分组成。 -

表头部分主要有工作名称、工作部级、方法、编号、开始状态、结束状态、研究者、审核者、日期等

-

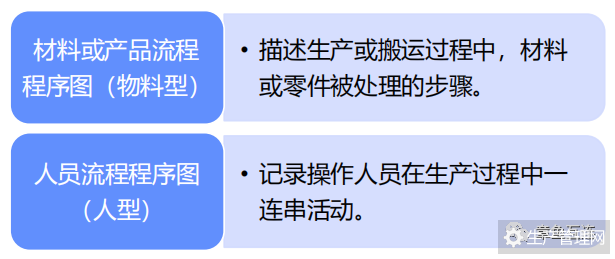

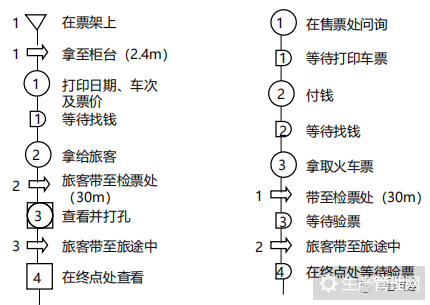

物料型 -

人型

-

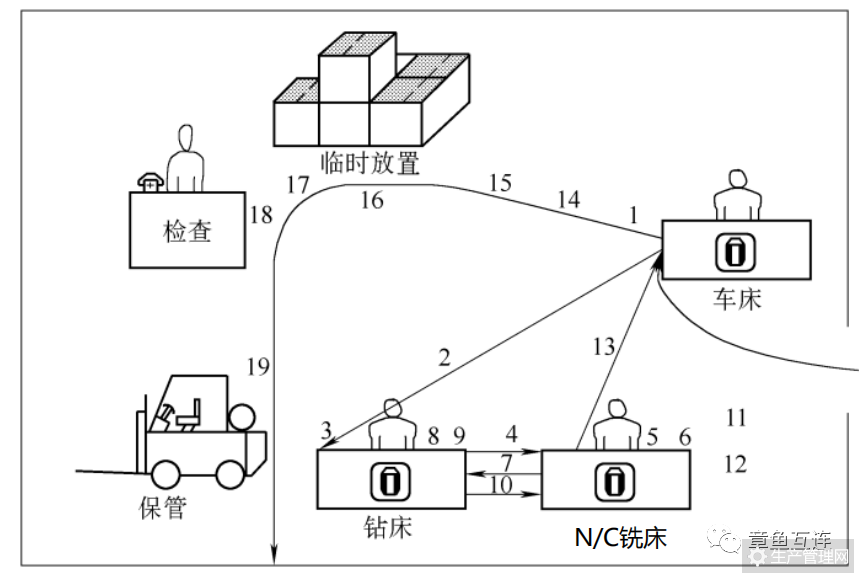

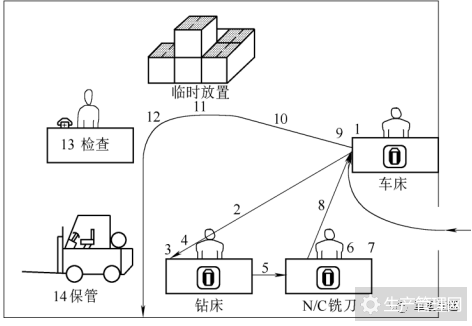

通过分析可知钻床和N/C铣床之间往返作业较多,搬运人员多,共有8人。因此,改善重点应该放在这两道工序上。 -

通过提问分析,发现由于工艺安排不合理,从而造成了钻床和N/C铣床之间往返次数多。 -

需要对其进行改进,通过合并加工工序,达到减少搬运次数,缩短搬运距离的目的。

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

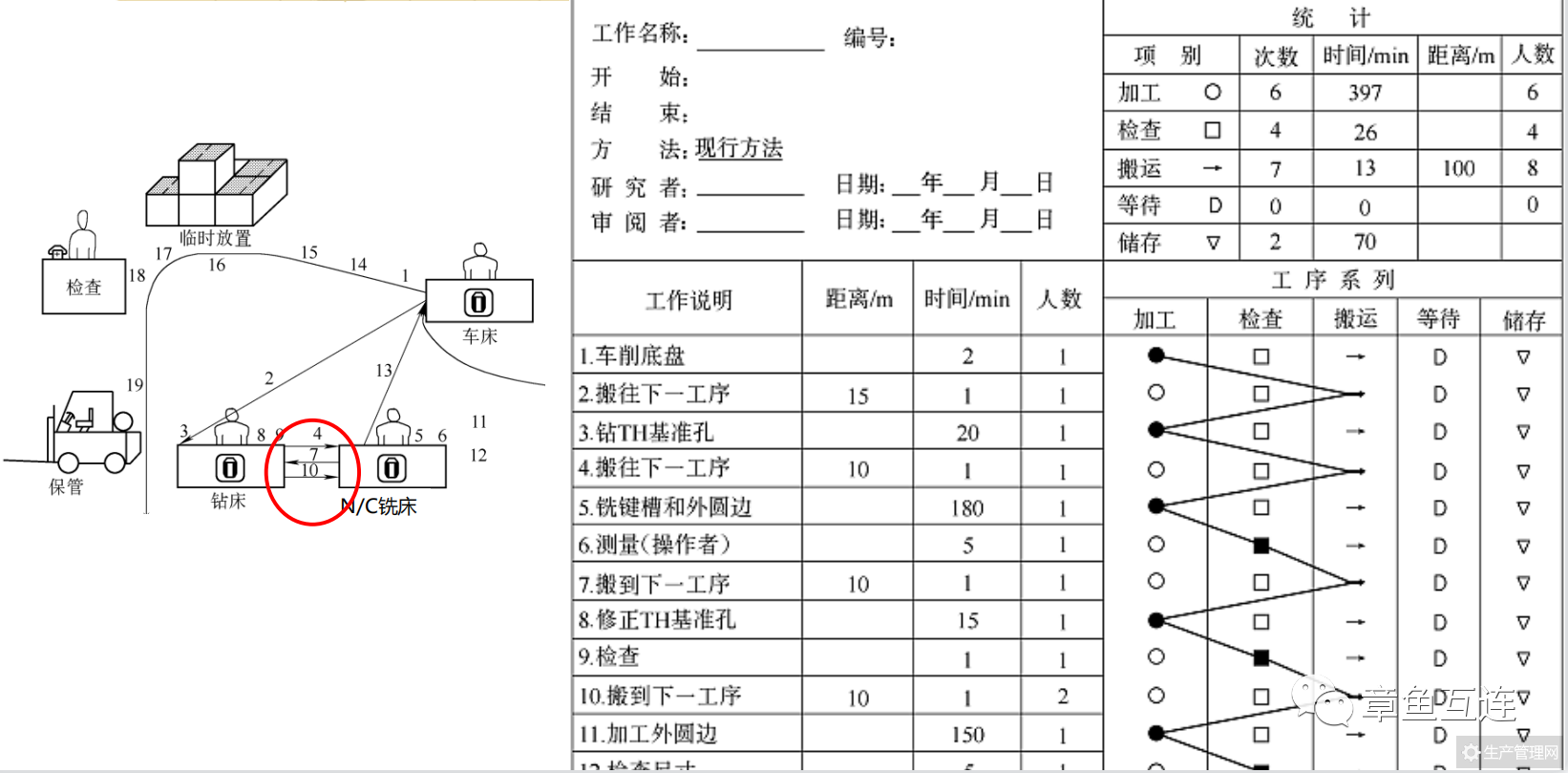

改善后的加工路线图

-

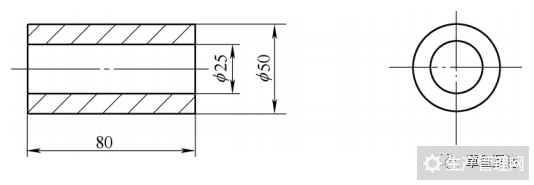

改善后加工次数从原来的6次减少为4次,加工时间从原来的397min减少为352min -

检验从原来的4次减少为3次,检验时间从原来的26min减少为21min -

搬运次数从7次减少为5次,搬运时间从13min减少为5.5min,搬运距离从100m减少为80m