精细化管理

——管理者成长必经之路

课程背景:

精细化管理是一种理念,一种文化。它是社会分工的精细化,以及服务质量的精细化对现代管理的必然要求,是建立在常规管理的基础上,并将常规管理引向深入的基本思想和管理模式,是一种以最大限度地减少管理所占用的资源和降低管理成本为主要目标的管理方式。现代管理学认为,精细化管理有三个层次:第一个层次是规范化,第二层次是精细化,第三个层次是个性化。

精细化管理就是落实管理责任,将管理责任具体化、明确化,它要求每一个管理者都要到位、尽职。第一次就把工作做到位,工作要日清日结,每天都要对当天的情况进行检查,发现问题及时纠正,及时处理等等。

它的精髓就在于:企业需要把握好产品质量精品的特性、处理好质量精品与零缺陷之间的关系,建立确保质量精品形成的体系,为企业形成核心竞争力和创建品牌奠定基础。它的精密也在于:企业内部凡有分工协作和前后工序关系的部门与环节,其配合与协作需要精密;与企业生存、发展的环境的适宜性需要精密,与企业相关联的机构、客户、消费者的关系需要精密。

精细管理的本质意义就在于它是一种对战略和目标分解细化和落实的过程,是让企业的战略规划能有效贯彻到每个环节并发挥作用的过程,同时也是提升企业整体执行能力的一个重要途径。一个企业在确立了建设“精细管理工程”这一方向性的思路后,重要的就是结合企业的现状,按照“精细”的思路,找准关键问题、薄弱环节,分阶段进行,每阶段性完成一个体系,便实施运转、完善一个体系,并牵动修改相关体系,只有这样才能最终整合全部体系,实清醒地认识到,在实施“精细管理工程”的过程中,最为重要的是要有规范性与创新性相结合的意识。换个角度来讲,精细管理工程具有把企业引向成功的功能和可能。

课程收益:

● 理解精细化管理的形势迫切需要

● 掌握精细化与执行目标核心要素

● 理解流程执行中的精细节点管控

● 树立精细化管理的思维与理念

● 明白产品的更些迭代背后的精细化趋势

● 理解企业竞争成长背后的精细化

● 理解团队管理中选人用人精细化

● 理解政府报告的工匠精神与精细化

● 让学员领会精细化的三大原则

● 让学员学会推进精细化管理的执行提升

● 让学员学会问题显现的目视精细化管理

课程时间:2天,6小时/天

课程对象:中基层、管理者

授课方式:竞赛法、讲授法,小组讨论法,案例分析法、视频教学法等

课程大纲

引言:时代发展引发精细化管理

引言:企业越做越大的后果

第一讲:精细化管理趋势

一、精细化的必然趋势

1、创新是第一要务

2、发展才是硬道理

3、竞争趋势的必然

4、人生成长的法则

5、精细化才是王道

6、学员分享竞争的案例

二、客户员工的需求

1、客户要个性化

2、客户要效率化

3、客户要品质化

4、客户要实惠化

5、员工的需求化

6、学员分享电力新需求的案例

三、产品的更新迭代

1、产品稀缺的需求标准

2、产品平衡的需求标准

3、供不应求的需求标准

4、严重过剩的需求标准

5、当前产品的需求标准

6、学员研讨满足电力客户的案例

第二讲:精细化管理的本质

一、精细化的渊源追踪

1、科学管理之父泰勒的故事

2、全球标杆企业的榜样

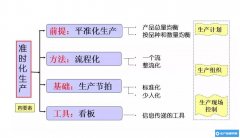

3、丰田汽车的诞生契机

4、丰田生产方式的鼻祖

二、精细化的核心理念

1、企业的首要任务

2、盈利的三大手段

3、过程周期的缩短

4、局部服从整体观

5、持续精进的思想

6、全员参与的改善

7、分享改善的收获

三、精细化与工匠精神

1、连续4年政府报告关键词

2、企业再升级转型的关键词

3、中美贸易战背后核心技术

4、吴京两部电影成功的标志

5、精细化管理无处不在显现

6、精细化管理推进三大原则

第四讲:精细化团队建设

一、精细化团队建设三大核心

1.做正确的事:(目标制定、程度衡量、先后顺序)

2.用正确的人:(具备担当的人、具备感恩的人、具备技能的人)

3.建正确关系:(相互信任、相互忠诚、相互合作)

二、精细化团队建设五步法

第一步:拟定目标

第二步:成立组织

第三步:规则标准

第四步:执行检查

第五步:评比公布

第五讲:目标与执行精细化

一、目标是衡量执行力的基础

游戏互动:分组PK破气球体验环节

1. 工作是先有目标而不是先工作

案例:日产危机拯救奇迹

2. 没有目标的“三忙”理论

3.必须建立的三大目标

1)方向型目标

2)过程型目标

3)理性型目标

案例:中国梦

4. 理性型目标的具体运用

工具分享:PE-SMART原则

工具分享:目标分解自上而下模型

工具分享:措施分解从大到小的模型

二、工作流程是执行目标的第一步

1. 经典精益管理的“戴明循环”

2. 达成企业目标的六大流程步骤

3. 影响工作流程的两大关键指标

4. 重点达成计划的关键环节OKR

案例分析:团队如何运用OKR达成目标

工具分享:OKR达成目标的工具表运用

5. 制定工作计划流程管理

工具分享:6W2H工具

6. 制定团队管理者执行负责制

工具分享:RACI工具

7. 确保按计划执行的时间管理

工具分享:四大象限工具

案例分析:一份完整工作计划流程模版参考

第六讲:团队归属感精细化

一、精细化工作的三大意义理解

1. 工作意义

2. 人生意义

3. 管理意义

二、精细化管理者的心态修炼

1. 积极阳光心态建立忠诚合作的关系

案例分享:踢猫效应的故事

2. 不断解决问题的过程就是成长的过程

3. 管理者的成长速度与责任担当多少成正比

4. 团队的归属感荣誉感才是职业成长的最大动力和平台

三、精细化思想:做人、做事,必须明确细化规则

1. 没有规矩不成方圆,运用明确的规则建立信任合作的关系

案例分析:2018年高铁霸座男处理措施

案例分析:麦当劳的炸薯条味道为什么不变?

2. 规则形成的四个阶段

案例分享:各国家制度的形成史

四、精细化思想:管理者必须是检查的疯子

1. 提升员工执行力的一大利器—检查

案例:滴滴顺风车下线最关键的问题是什么?

案例:乘客在机场的执行力为什么高?

2. 检查工作的四大维度

3. 全员参与分析解决问题才能共同成长,有利于建立信任忠诚合作的关系

五、分析解决问题的精细化

问题的有效解决往往来自正确的对问题根源的分析

一)分析工具:鱼骨图

1.没有所谓的解决方案,只有需要验证的假设

2.分析问题思维的“点、线、面”

游戏体验:九个点用四条线段连接

案例分析:为什么做不出好吃的米饭?

二)分析工具:5WHY和三现主义

1. 分析问题的第一步是彻底的三现主义

2. 刨根问底的5WHY态度

案例分析:为什么设备出现了故障?

3.彻底三现主义前提是有充足工作经验和技术了解

视频欣赏:5WHY情景再现