课程背景:

精益生产源于日本丰田生产模式,是当前工业界公认最佳的一种生产组织体系和方式。它既是世界级企业的竞争利器,又是一种管理思想和追求卓越的企业文化。通过实施精益生产,可以使得生产周期减少60-90%,在制品减少50-80%,生产效率提高10-100%,不合格率降低30%,与工作有关的伤害减少50%。被喻为“改变世界的机器”。在企业革新的道路上您还有哪些迷茫?为解决当前的困境,很多企业开始学习并导入精益生产,但更多的情况是,企业中高层管理者掌握精益生产的理论和知识,在企业中导入精益生产,却又不知从何处入手?以及难以有效地组织实施

工业4.0时代的到来以及“中国制造2025”行动计划的不断推进,中小企业开始重视企业精细化与精益化,通过实施精益管理提升企业系统运营的效率与效能,保证生产计划的高效执行,有效压缩工厂成本以,以及消除八大浪费。本课程以精益管理思想、精益工具和精益运营项目为切入点,汲取先进企业经典案例的精髓,从而有效开展精益化项目的规划与实施工作。那么《精益生产运营模式》将引领你走出消除精益生产实施过程的迷茫与误区,是精益生产项目突破的最佳选择方案,也许奇迹就从这里开始

课程收益:

● 掌握精益生产管理项目推行要领,促进精益生产管理项目的有序运营

● 掌握精益生产管理体系改进的五步法,提升精益生产体系的运营效能

● 推动精益生产管理体系的改进活动,降低精益体系的运营成本和浪费

● 塑造精益生产管理文化,唤醒全员工内心中的精益生产和精细化意识

● 建立生产信息体系的平台技术,推动生产工序精细化管理的全面发展

● 掌握精益生产管理系统的实施流程和关键要点,缩短生产的交付周期

● 掌握精益生产管理工具的应用能力,提升一线现场的效率和产品质量

● 树立超群的精益生产和精细化管理的思想,推动企业精益人才的发展

课程时间:2天,6小时/天

课程对象:营运副总及总监、生产总监、部门经理、生产经理、工艺工程师、精益工程师、生产主管;班组长、拉/线长、车间主任、生产课长、生管、生产助理、主管、储备干部

课程方式:录像观赏+工具复制+案例分析+实战模拟+疑难问答+精彩点评

课程大纲

第一讲:精益生产运营思维

一、精益生产与智能制造

精益导入:精益大师眼中的精益

1. 精益生产与工业革命的四阶段

2. 智能制造:工业4.0与精益生产

3. 工业4.0的三大主题项目

1)智能工厂:智能化工厂系统及布局

2)智能生产:智能化生产系统及过程

3)智能物流:智能化物流系统及支持

4. 工业4.0的关键核心特点

案例:中国制造2025-强国战略规划

5. 智能工厂:信息化与工业化的全流程融合

6. 企业智能制造能力成长的三阶段

1)自动化执行:系统化运营作业

2)数字化集成:集成化制造系统

3)智能化处理:数据化及时管理

7. 精益生产与精益管理的关键基因

案例:车间智能化全局生产管控

二、八大浪费识别与消除

1. 过剩的浪费:需求决定产量

案例:CKT生产过剩的识别与消除

2. 运输的浪费:规划决定效率

3. 库存的浪费:现场的提款机

案例:JIT库存管理与规划

4. 等待的浪费:碎片时间管理

5. 制程的浪费:高价值的输出

6. 重工的浪费:潜在风险识别

案例:CKT重工的规划与管理

7. 动作的浪费:不一致的作业

8. 资源的浪费:资源不配合性

三、精益生产管理心思维

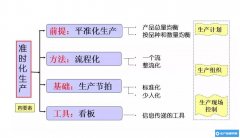

1. 精益生产与精益管理的框架思维

2. 精益思想及工具在关键流程上延展

3. 精益成本压缩与价值提升

4. 如何有效提升全员精益思想

5. 以终为始的精益管理基本原则

案例:看电影学精益化管理

6. 员工的作业及工作站的布局

7. 员工特殊岗位管理及多技能训练

案例:技能考核与多能工培养

第二讲:精益生产技术体系

一、用眼睛来管理的方法

1. VSM:增加价值与消除浪费的价值流图

1)起步:如何有效绘制价值流程图

2)现状:轮到你自己动手来做了

3)未来:绘制未来理想状态流程图

4)如何让价值流程图更【精实化】

5)改善价值流程图是管理阶层的责任

6)年度价值流程图改善计划书

7)年度价值流程图绩效评估量表

2. 目视化与6S:让现场一目了然

1)要清晰:任何人都能用眼睛清晰识别

2)定透气:让员工作业环境能轻松高效

3)少障碍:生产及工作流程畅通性规划

案例一:CKT生产产品加工前后区分清楚

5)设备管理维护系统TPM及安全风险识别

案例二:CKT设备运营及维护状态指示清晰

6)目视化及6S督导及巡查问题改善计划

案例三:CKT公司目视及6S改善提案看板

3. 实效:精益生产管理工具箱

1)看板化:精益生产的基础

2)安定化:现场要素的管理

3)同步化:一个流生产模式

4)柔性化:个性化生产管理

5)均衡化:生产瓶颈的协同

6)防呆化:防止重复性错误

7)流程化:一次性就能做对

二、用系统来管理的方法

省思:面对这种局面你将怎样做?

1. 班组工作:发挥员工在生产中的作用

2. 改进工作:现场管理需要不断的改进

3. 设备管理:全员自主性的管理与维护

4. 物料管理:确保生产物料的供应方式

5. 标准管理:第一次就把工作做的更好

6. 质量管理:从源头开始全员性的管控

7. 目视管理:让现场可以做到一目了然

8. 工位管理:清除掉所有不必要的东西

9. 目标管理:达成班组目标的解决方案

三、用成本来管理的方法

省思:企业利润是怎么管理出来的

1. 成本规划思维:企业成本管理规划

2. 成本战略思维:成本管理通道设计

案例:CKT人力成本的管理与改进

3. 成本运营思维:成本管理体系设计

4. 数据管理思维:成本管理的驾驶舱

5. 成本领先思维:利润持续性的改善

案例:CKT产品包装纸变更材质

第三讲:营造精益管理文化

一、共识:上下协同化比什么都重要

导入:精益文化对企业的成果

第一部:设计精益管理的理念文化

1)如何找到精益管理的使命

2)如何设定精益管理的目标

3)如何阐述精益管理的宗旨

4)如何塑造精益管理的口号

研讨:如何规避精益理念文化二张皮现象

第二部:优化精益管理的管理机制

第三部:推动精益管理的基础建设

第四部:建立精益管理的持续培育

第五部:升级精益管理的催化体系

演练:建设企业精益文化的路径图

二、机制:解决员工不愿意做的问题

1. 精益管理机制的三个重要点

1)无处不在——生活化的应用力

2)自主管理——高效能的运作力

3)动力源泉——班组内部驱动力

2. 精益管理中的六大机制

1)赛马机制:员工营造创新的空间

2)淘汰机制:激发全员的工作活力

3)透明机制:推动员工的公平公正

4)荣誉机制:提升员工的工作成就

5)分享机制:员工内在向外在转化

6)成长机制:改变员工的心智模式

三、标杆:如何打造有效的精益文化

1. 学习:如何学习生活化

2. 竞赛:如何打造竞争力

3. 标杆:如何向高人学习

4. 荣誉:如何开启源动力

5. 省思:如何以问题为师

6. 技能:如何人人有绝活

7. 会议:如何有效早晚会

8. 打造精益管理文化平台

1)案例:把经历转化成果

2)墙体:让信息容易连接

3)看板:让班组工作有序

4)手册:让知识产生力量

5)园地:把文化做到极致

案例:CKT公司的精益文化

第四讲:精益生产持续改进

一、组织:创造可信赖精益改善团队

1. 如何组建精益改善团队

1)战略委员会的定位与职能

2)项目执行干事定位与职能

3)项目改善小组定位与职能

2. 精益团队领导者的定位与职责

3. 业务知识与人际关系沟通能力

二、落地:精益生产持续改进五步法

1. 发现问题:精准找到问题及问题的差距

2. 测量现状:衡量问题现在的真实水准

3. 分析原因:找到真正的原因

4. 解决方案:改善最佳化方案

5. 控制系统:标准化管理系统

案例:Lean DMAIC项目改善标杆案例

三、高效:掌握精益生产的推行方法

1. 统筹:有效策划精益生产整体项目方案

2. 团队:如何提升项目经理的超级影响力

3. 协调:如何提升与团队成员沟通的结果

4. 情压:快速消除情绪与压力的综合能力

案例:CKT公司精益生产项目推行经验