课程背景:

智能化时代,现场越来越多的自动化设备的加入是一种必然的趋势,设备的可靠性也变得越来越重要。如何做好设备管理?TPM全员生产维护,让全体员工都参与设备维护管理,做到我的设备我操作,我的设备我维护,全面提高生产性,是全面提高企业管理水平的一剂良药。

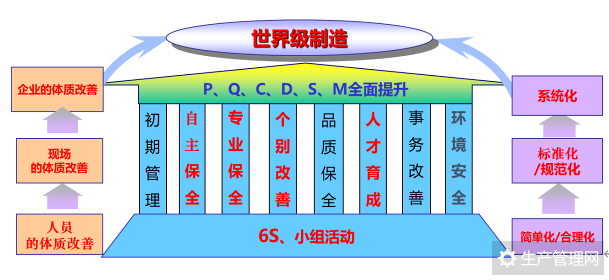

TPM是现今竞争企业的管理必备方法之一,TPM以“打造一流现场管理,构建一流生产企业”为目标,整个过程秉承通过改善人员和现场体质来改善企业体质,所有活动都遵循从简单化、合理化到标准化和规范化再到系统化的思路展开的。

近年来实施TPM的企业急速增加,并展现出了丰硕的成果。它以企业现有设备为中心、生产现场为核心,追求生产系统效率极限。它进行彻底地改善,消除一切损失,不但能提升生产性能,也能提升产品品质和改善企业体质,是制造型企业降低成本与增加效益的最直接、最有效的途径。

课程收益:

◆ 让学员掌握以设备为主体制造业的高级管理模式——TPM(全员生产性维护)

◆ 让学员知道企业自主管理的最高形态“自动自发、自主自治”

◆ 学会考核设备和生产现场管理的工具OEE(综合效率),建立生产效率化体制

◆ 让设备彻底得到改善,不再影响我们的生产计划

◆ 有效降低设备的维护成本,提高设备的效率,从而实现企业的低成本生产

◆ 学会劣化复原、设备的维护和保养方法,提高设备的性能

◆ 使设备的性能比刚买回来的时候还要好,实现企业的设备优势竞争力

课程时间:2天,6小时/天

课程对象:营运总经理、生产总监、生产经理、设备管理者、设备维修人员、现场基层管理者及生产运作相关的技术人员

课程方式:本课程主要采用讲授、分组讨论、案例点评培训形式

课程工具:

《OPL十分钟教育》《小组改善活动》《TPM推行方针》《生产效率的16大损失》

《生产效率损失分析表》《损失分析查检表》《OEE综合效率管理》《自主保全七阶段》

《5S必需品清单》《初期清扫活动计划表》《KYT危险预知训练》《不合理改善红蓝牌制度》

《清扫点检基准书》《自主维护实施准备计划表》《清扫作业一览表》《两源地图》

《两源对策清单》《污染源、困难源Know Why分析》《自主保养基准书》

《设备五感点检查检表》《设备履历表》《设备ABC类分级标准》《设备完好标准查检表》

《设备故障维修上报单》《设备故障解析表》《设备弱点缺陷登记台账》

《设备维护维修知识库》《平均故障间隔(MTBF)及平均故障恢复时间MTTR》

《PM现象物理解析表》《个别改善八步法》《技能矩阵》《技能训练四阶段法》

《设备维修技能管制表》《工作分解表》《PM人员教育训练计划表》

课程模型:

课程大纲

课程破冰:学习型团队组建

第一讲:TPM概论

一、从传统设备管理思维方式向精益设备管理思维方式的转变

1. 打破我是我是操作工你是维修工的界限

2. 通过正确的操作保养设备可以没有故障

3. 管理者是老师

4. 三现主义

5. 用简单的方法解决问题

6. 问题是财富,让问题可视化

7. 简单的可视化的标准

主要解决:建立精益设备管理的思维方式

二、什么是TPM

1. 世界级制造的三大管理技术

2. TPM的发展历程

3. 制造业的发展趋势

1)四次工业革命

2)工业4.0时代的智能工厂

a大数据找规律

b云计算预测未来

c万物互联

案例:基于大数据的设备管理

4. TPM管理的三位一体模式

5. TPM的终极目标

6. TPM的管理架构

7. 八大支柱简介

8. TPM的四大思想

1)预防的哲学

2)挑战极限的哲学

3)全员参与的哲学

4)实践的哲学

主要解决:了解TPM的历史、发展趋势以及核心思想

三、为什么要推行TPM

1. 未推行TPM企业的设备管理现状

2. 现代一流企业的管理策略

3. TPM的效果

案例:某企业TPM效果案例

主要解决:推行TPM对企业有什么好处

四、TPM推进方法

1. TPM推进需具备的条件

2. TPM推荐中各级领导的作用

2. TPM推进的三大法宝-看板

3. TPM推进的三大法宝-OPL

4. TPM推进的三大法宝-小团队活动

5. TPM推行的十一个步骤

6. 如何成功的推行TPM

案例:某企业小团队活动案例

案例:某企业TPM推行方针及目标

主要解决:系统推行TPM的方法步骤

第二讲:建立生产效率化体制

一、何为生产效率化

1. 生产效率化的定义

2. 生产效率化的目的

3. 生产效率化的两大思路

4. 生产效率化的改善方向改善效果

5. 改善项目与期待效果的对应关系

主要解决:了解不断提高生产效率的方向与方法

二、妨碍效率化的16大损失

1. 损失的定义

2. 16大损失的定义

主要解决:了解生产现场的效率都损失在哪里

三、推行生产效率化的方法

1. 综合生产效率的计算方法

2. 综合生产效率损失责任分析

案例:设备综合效率损失责任表

3. 设备综合生产效率损失

4. 改善设备综合效率的方法

案例:损失分析检查表

案例:计算设备的综合效率

主要解决:掌握设备综合效率的计算方法,以及如何提高设备综合效率

第三讲:自主保全

一、什么是自主保全

1. 自主保全的基本概念

2. 自主保全活动的目的

3. 推进自主保全活动的七个步骤

4. 自主保全与专业保全的分工

5. 优秀设备运转人员的具备条件

6. 自主保全的防止劣化工作

主要解决:理解什么是自主保全,开展自主保全的目的

二、自主保全七步骤的展开

1. 自主保全的基础6S

1)6S的四化管理

2)整理的要点

3)整顿的要点

2. 一阶段推行方法及步骤--初期清扫

第一步:活动计划书制定

第二步:设备责任区域划分

第三步:安全教育

第四步:设备基础知识教育

第五步:清扫用具准备

第六步:实施清扫活动

第七步:不合理挂牌摘牌

第八步:清扫工具的开发

第九步:制定《设备清扫基准书》

3. 二阶段推行方法及步骤--两源改善

第一步:制作《设备清扫作业一览表》

第二步:设定设备清扫目标时间

第三步:绘制两源地图

第四步:挂红色标签,填写两源对策清单

|

第六步:绘制改善前后对照表

第七步:修改《清扫作业一览表》

第八步:清扫时间趋势分析、故障趋势分析

第九步:修改《设备清扫基准书》

4. 三阶段推行方法及步骤--建立暂定基准

第一步:一定九成先学习

第二步:部位分解获认知

第三步:全力合作编基准

第四步:记录转化透彻化

第五步:专家示范做点检

第六步:点检线路优化

5. 四阶段推行方法及步骤--设备总点检

1)设备总点检的定义

2)设备总点检的目的

3)设备总点检的方法

6. 五阶段推行方法及步骤--自主点检

1)自主点检的定义

2)自主点检的目的

3)自主点检的方法

7. 六阶段推行方法及步骤--品质保全

1)品质保全的定义

2)品质保全的目的

3)品质保全的方法

8. 七阶段推行方法及步骤--自主管理

1)自主管理的定义

2)自主管理的目的

3)自主管理的方法

9. 成功开展自主保全的12个要点

案例:某企业自主保全案例

主要解决:掌握自主保全每个阶段分步的推行方法,每一步都用具体的案例呈现

第四讲:专业保全

一、设备管理概述

1. 设备管理的内容

2. 设备管理的目的机目标

3. 设备保全方式的区分

案例:汽车的预知保全

主要解决:了解设备管理的开展内容

二、专业保全的基本内容

1. 制造部门与保全部门的职能分工

2. 专业保全组织方式比较

案例:设备诊断技术的活用

主要解决:了解专业保全的开展内容

三、专业保全活动的六个步骤

1. 第一步骤:设备评价与现状把握

2. 第二步骤:劣化复原与弱点改善

案例:打火机打不着火的故障解析

3. 第三步骤:建立情报管理体制

4. 第四步骤:建立定期保养体制

5. 第五步骤:建立预知保养体制

6. 第六步骤:计划保养之评价

案例:某企业专业保全案例

主要解决:掌握专业保全每个步骤的推行方法,每一步都用具体的案例呈现

四、设备部门的特性及管理目标

1. 定期维护计划实施率

2. 多发故障台数

3. 长时间停机件数

4. 平均故障间隔(MTBF)

5. 平均修理时间(MTTR)

案例:专业保全看板

案例:某企业设备管理目标案例

主要解决:评价设备部门的指标以及统计方法

五、故障管理技术

1. 故障概述

案例:利用信息系统积累设备知识经验的数字化模型

2. 设备故障的原因

3. 故障为“0”的基本思考方向

案例:某企业故障管理案例

主要解决:无限接近0故障的方法

六、设备备品备件管理

1. 备品备件管理的痛点

2. 备品备件计划

3. 备品备件分类方法

4. 备品备件库存管理

案例:备品备件库存共享模式

主要解决:建立科学的备品备件管理,满足设备使用需求,降低备品备件库存金额

第五讲:个别改善

一、个别改善推行步骤

1. 个别改善的十大步骤

2. 个别改善推进的程序图

案例:设备损失地图

3. 个别改善的目标设定

4. 个别改善的实施方法

5. 个别改善的课题与层别担当

主要解决:企业如何有效开展提高设备综合效率的个别改善

二、重点课题改善步骤

1. 系统解决问题的方法

1)什么是问题?

2)两种问题类型

练习:看图片找问题

2. 系统解决问题的具体开展步骤

Step1.明确问题

Step2.分解问题

Step3.设定目标

Step4.把握真因

Step5.制定对策

Step6.贯彻实施对策

Step7.评价结果和过程

Step8.巩固成果

案例:某企业问题解决案例

主要解决:提升员工问题分析解决的能力,把员工培养成发现问题,提出问题,分析问题,解决问题的高手

第六讲:教育训练-培养精通设备的员工

一、教育训练的基本知识

案例:不完善的指导方法

1. 有效训练的三个要素

1)界定关键知识与技能

2)转移关键知识与技能

3)转移后的跟踪落实

2. 有效训练是开启成功之门

3. 技能训练的三个阶段

4. 员工技能的五个水平

5. 培养精通设备的员工

案例:员工技能矩阵

二、教育训练的方法

1. 教育训练的步骤

2. OJT法

第零阶段——作业指导准备

案例:人员训练预定表

第一阶段——学习准备

案例:工作分解表

练习:制定工作分解表

第二阶段——传授工作

第三阶段——试做

第四阶段——检验成效

3. OPL法

4. 自我学习

案例:某企业OPL及员工技能培养案例

主要解决:用系统的方法提升员工的操作技能,培养熟悉设备的员工

课程总结,学以致用

1. 每人总结印象最深刻的三个知识点在组内进行分享

2. 每组选派一名学员把本组印象最深刻的三个知识点在全班进行分享

3. 每个组员列一个行动计划,应用课程中的1-3个工具方法改善自己的工作